Empresas: SENAI / SPS / ENGEMOV / PETROBRAS

A soldagem por fusão é o processo de fabricação com mais dificuldade de automação porque trabalha com metal líquido frequentemente desafiando a força gravitacional. É devido a isto que em países tecnologicamente pouco desenvolvidos como o Brasil é necessário um contingente enorme de pessoas para obter uma determinada produção, pois fundamentalmente as operações são eminentemente manuais. Exceção a isto são as indústrias automotivas em razão de trazerem toda a tecnologia do exterior. Assim, o objetivo geral deste projeto é produzir não só tecnologia genérica para automação da soldagem, mas sim oferecer ao mercado, mormente para a indústria naval e de petróleo e gás, um equipamento para soldagem automática utilizando um rastreador LASER.

Uma versão comercial sem sensoriamento LASER deste equipamento já é fabricado pela empresa SPS, mas a dificuldade de receptividade de aplicação é devido ao pouco caráter inteligente do equipamento. Para sua adequada aplicação é necessária uma grande atenção do operador a fim de corrigir a trajetória de maneira interativa, já que desvios da linha central da junta em alguns décimos de milímetro já é o suficiente para produzir soldas defeituosas. Por isso, as empresas acabam optando por soldagem manual. Neste contexto, há pouca influência dos engenheiros em uma obra, já que o trabalho pende mais para o lado da arte do que da tecnologia.

DESCRIÇÃO DO PROJETO

Dentro do presente projeto, a SPS utilizará um sensor LASER comercial que deverá ser comprado da Alemanha e fará toda a adaptação e interfaceamento com seus equipamentos da linha TARTÍLOPE. Para tanto, estes deverão ser re-projetados para diminuir folgas e assim, diminuir a incerteza de posicionamento. Neste sentido, o eixo mais crítico dos equipamentos TARTÍLOPES é o eixo Y, que é transversal à linha de soldagem. O mecanismo de deslocamento deverá ser alterado de cremalheira para parafuso de esferas re-circulantes. Além da parte mecânica, os equipamentos TARTÍLOPES necessitam mudar sua plataforma de controle eletrônico do sistema CNC-MACH 3 para um controle por meio do microprocessador ARM.

Objetivos específicos

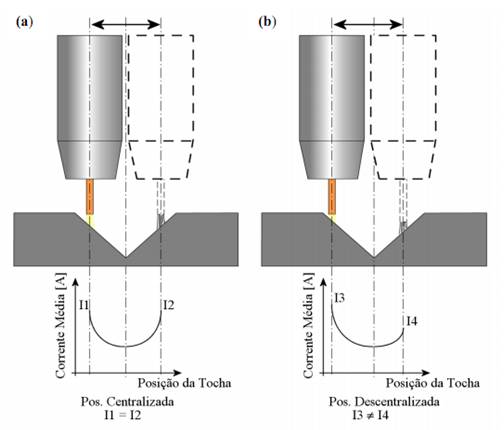

A empresa SPS, ao produzir os seus equipamentos TARTÍLOPES, disponibiliza, segundo interesse do comprador, um sensoriamento com base na leitura das variáveis de soldagem [1]. Essa técnica é baseada nas características de funcionamento dos processos de soldagem e, até onde se tem conhecimento, somente tem sido utilizada para o processo MIG/MAG convencional. Como a fonte de energia utilizada é do tipo tensão constante, a corrente é a variável utilizada para o controle. Assim, para uma mesma velocidade de arame, a média da corrente de soldagem varia de acordo com a distância entre o bico de contato e a peça. Esta propriedade é utilizada para guiar a tocha quando é possível um movimento oscilatório que serve para monitorar o valor da corrente média nos extremos do movimento. Pela diferença entre os valores da corrente, conforme esquema da Figura 1, é possível uma correlação com a posição da tocha em relação à mediatriz da junta. Observa-se na imagem que a variação da distância entre o bico e a peça, que em (a) é simétrica, sendo I1 igual a I2 e em (b) assimétrica, I3 diferente de I4, indicando a necessidade de correção. A correta interpretação da leitura de corrente pode proporcionar informações suficientes para realizar o seguimento da junta sem a necessidade de um sensor alheio ao processo de soldagem. Apesar de ser teoricamente simples, o adequado funcionamento de sistemas deste tipo depende muitíssimo da estabilidade do processo e, por isso, não é comum se ver sistemas deste tipo funcionando na indústria. Esta é atualmente uma das linhas de atuação do LABSOLDA. Com esta mesma filosofia, outras versões do processo MIG/MAG, poderiam vir a ter esta integração sensória, o que também é uma das linhas de pretensão do LABSOLDA.

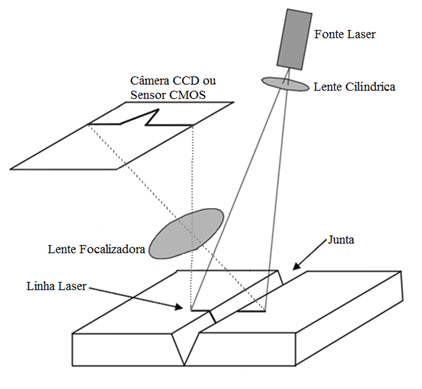

A utilização de sensores externos para leitura da junta de soldagem é outra alternativa para detectar os desalinhamentos em uma junta. Como este não depende das variáveis de soldagem, a técnica se mostra mais confiável e pode ser aplicada em soldagens sem oscilação (Figura 3).

A proposta deste projeto é a aquisição de um destes sensores, modelo LASER (SLS) fabricado pela empresa Meta Vision Systems. Este é um sensor de última geração para soldagem automatizada e robótica em geral. Utiliza uma fonte luminosa que projeta um plano de luz sobre a superfície da peça a ser soldada (Figura 4). Uma câmera captura a imagem projetada que se altera de acordo com as variações da junta. As posições da fonte de LASER e da câmera são bem conhecidas e, desta maneira, é possível medir o perfil e posicionamento da junta.

A automação de processos surgiu com o propósito de diminuir a intervenção humana em diversos processos produtivos. Inicialmente, mecanizações simples, como a substituição de uma pequena tarefa humana por um aparato elementar, já significavam um diferencial significativo de produtividade. Foi assim quando o homem inventou o arado, o qual foi a base para transformá-lo de nômade a proprietário de terras. Atualmente as tecnologias possibilitam muitas vezes que as tarefas sejam realizadas com pouca intervenção de mão de obra humana. A automação consegue substituir grande parte do trabalho humano com maior repetitividade, qualidade e em menos tempo.

Entretanto, em se tratando de processos de soldagem, a automação é um desafio ainda gigantesco porque na maioria das vezes significa a sustentação de uma porção de metal líquido, denominado de poça de fusão, em uma posição espacial que desafia a gravidade. Além disso, quando se parte para a automação também é requerido um constante incremento da produtividade. Isto significa produzir peças em intervalos de tempo cada vez menores, implicando em aumento de velocidade de robôs e dispositivos de mecanização. Consequentemente é necessário que o processo permita o aumento da potência da fonte calorífica utilizada. Em muitos casos, entretanto, isto implica em uma situação de equilíbrio tênue do processo de soldagem, onde variações intrínsecas aos processos ou pequenas variações da junta podem implicar em falhas. Assim, desenvolvimentos em soldagem de alta produtividade buscam tornar os processos robustos mesmo trabalhando com alta potência. É dentro deste contexto que se insere a necessidade de utilização de sensores a fim de simular o que é inerente ao ser humano. Por meio do ouvido é possível saber se um processo está bem regulado e por meio da visão ele orienta a ferramenta de soldagem e pode também atuar em tempo real nas variáveis de soldagem a fim de garantir a qualidade necessária. Assim, numa evolução de automatização a tendência é a utilização de sistemas para seguir e identificar as variações das juntas, dotando os equipamentos com habilidades semelhantes ao do ser humano. Isto tem sido um caminho trilhado por institutos de pesquisa e desenvolvimento e por empresas dos países avançados, mas lamentavelmente quase nada do ponto de vista prático é desenvolvido no Brasil. As poucas instituições brasileiras que militam em tecnologia da soldagem e sua automação não possuem uma interação com o setor produtivo e isto conduz somente à produção de artigos científicos, não se traduzindo em riqueza e qualidade de vida da nação. O LABSOLDA, cônscio desta realidade encubou duas empresas para produzir algo mais impactante do que artigos científicos. A IMC é a única empresa nacional que produz fontes de energia para soldagem dentro do estado da arte e a SPS, proponente deste projeto é a única no setor de automação da soldagem com gabarito tecnológico para oferecer ao mercado brasileiro soluções de última geração.

Os sistemas de correção baseados nas variáveis da soldagem podem ser aplicados com baixo custo sem a complexidade de implementação de um sensor externo. Porém, o seu funcionamento está vinculado ao processo de soldagem e qualquer instabilidade ou variação pode fazer com que o sistema pare de funcionar adequadamente. Nos sistemas comerciais existem procedimentos de calibração para que o seguimento funcione, mas quando algum parâmetro, como ângulo de inclinação da tocha muda, o seguimento pode não ter sucesso. A tecnologia desenvolvida no LABSOLDA utiliza filtros eletrônicos com valores bem definidos para interpretação do sinal. Para o funcionamento da técnica existe um tratamento adequado para a informação lida, que em determinadas condições de soldagem deve ser adaptado, evitando que instabilidades e perturbações do arco elétrico interfiram no sistema de correção. As aplicações do seguimento de junta são restringidas as condições onde os filtros trabalham adequadamente. Esses sistemas também apresentam limitações como, por exemplo, a aplicação da correção ser vinculada à necessidade de oscilar a tocha em uma junta em “V” ou outro perfil de chanfro que proporcione a variação de altura necessária.

Mesmo no preenchimento de uma junta, como apresentado na Figura 2, os últimos passes de enchimento têm pouca variação de altura enquanto a tocha é oscilada, o que dificulta o funcionamento do sistema. Em diversas outras aplicações, como a soldagem de raiz, não é necessário ou se torna inviável a oscilação da tocha e aí o referido sistema não pode ser aplicado [2].

REFERÊNCIAS CITADAS

[1] COSTA, A. R. Desenvolvimento de um Sistema de Seguimento de Junta que Utiliza o Próprio Arco como Sensor. Dissertação de mestrado. Dept. de Eng. Mecânica. UFSC. 2003.