Vídeo

Video (3,7 Mb) |

Resumo

O presente trabalho trata do projeto e construção de um robô manipulador CNC (Comando Numérico Computadorizado) compacto, com quatro graus de liberdade e flexibilidade de adaptação à superfície dos tubos a serem recuperados das caldeiras de usinas termelétricas. Além de estudar, testar, analisar influências e otimizar as variantes do processo MIG/MAG (Metal Inert Gas) este projeto também visa obter: robustez, qualidade e maior velocidade de recuperação. Para melhor orientar o desenvolvimento do protótipo, o mesmo foi dividido em quatro etapas. A primeira é destinada ao projeto e montagem dos sistemas mecânico, eletro-eletrônico e de acionamento. A etapa seguinte envolve os testes dos conjuntos mecânico e elétrico com o objetivo de avaliar a dinâmica de movimentos e o sistema de acionamento. Em seguida, são efetuados ensaios de soldagem a fim de validar a recuperação de superfícies danificadas. Por último, é feita a avaliação do protótipo e retrabalho e/ou inclusão de novos elementos. Os ensaios iniciais realizados na posição vertical descendente com tecimento triangular, revelam resultados vantajosos entre o emprego deste manipulador e o processo de recuperação manual. Dentre eles: repetitividade, aumento da produtividade e qualidade com a otimização do processo de soldagem MIG/MAG e melhores condições de trabalho para os mantenedores.

Palavras-chave: soldagem robotizada, recuperação de superfícies, revestimento de tubos, manipulador CNC.

Development of CNC robot manipulator for welding recovery of boiler's pipes of thermoelectric power plant

Abstract

The present work concerns the project and construction of a compact CNC manipulator robot (computerized numeric command) with four degree of freedom and the flexibility of adaptation to tube surfaces that need recovery on boiler of thermoelectric power plant. Aside from the study, testing, analyzing influences and optimizing the variants on the MIG/MAG (metal inert gas) process this project also aims robustness, quality and faster recovery speed of the pipes. For better guidance of the development of the prototype the project was divided into four phases. The first phase consists in the conception and manufacturing of the mechanical, electro-electronic and drivers projects. The next phase deals with the testing of the mechanical and electrical projects in order to evaluate the movement dynamics and the drive system. Then, welding tests are performed to validate the recovery of the damaged surfaces. At last, the prototype is evaluated possible flaws are sort out and new items may be inserted. The initial tests performed in the descending vertical position with triangle oscillation revealed fine results in comparison to manual recovery welding. Amongst them, repetitiveness, faster production, higher quality with the optimization of the MIG/MAG welding process and better work conditions.

Key words: robotic welding, recovery of surfaces, overlaying of pipes, CNC manipulators.

1 - Introdução

O setor energético brasileiro tem uma planta baseada principalmente em usinas hidroelétricas, isso o torna vulnerável a períodos de estiagem, ou seja, a falta de chuvas acarreta na diminuição do nível dos reservatórios reduzindo desta forma a quantidade de energia elétrica produzida. Assim, as usinas termelétricas têm um grau de importância elevado, desempenhando um papel de agente equalizador durante períodos de seca. Logo, é vital mante-las em elevados patamares de confiabilidade e mantenabilidade para proporcionar excelentes níveis de disponibilidade.

Freqüentemente as caldeiras de termelétricas têm que ser paralisadas com o intuito de evitar o rompimento dos tubos que constituem suas paredes, devido principalmente à erosão e a corrosão causadas pelas impurezas e calor gerados na queima de carvão, Figura 1 (1).

|

|

Figura 1. Região afetada por erosão e corrosão.

Outro fator que contribui substancialmente para os danos são os sopradores de vapor, Figura 2. Esses sopradores têm a função de realizar a limpeza das paredes da caldeira. Tal limpeza é fundamental, pois a fuligem gerada na queima do carvão se deposita sobre os tubos, prejudicando drasticamente a troca de calor, fato que diminui a eficiência na produção de energia.

Entretanto quando o vapor retira a camada de fuligem é extraído também o material que constitui o tubo. Assim com o passar do tempo a espessura desses tubos chega a níveis preocupantes no que diz respeito a suportar a pressão interna.

Atualmente a recuperação das zonas danificadas, é efetuada por intermédio da substituição dos tubos e com soldagem manual utilizando-se o processo TIG (Tungsten Inert Gas). Entretanto, esse procedimento se mostra lento, acarretando em grandes períodos de paralisação da caldeira, além de ser altamente dependente das tendências de cada soldador, não proporcionando repetitividade na tarefa de recuperação.

|

|

Figura 2. Soprador de vapor.

Nesse contexto, o emprego de robôs vem se mostrando cada vez mais importante para a execução de tarefas em menor tempo. Isso gera significativa diminuição no custo final de produção ou de reparo de peças. A utilização de robôs, entretanto, não é a melhor opção como via geral de regra. É aconselhável o seu emprego em processos de média produção, onde se mostra mais vantajoso que a operação manual ou a automação dedicada (2).

No que tange a soldagem, é interessante a aplicação de sistemas robotizados principalmente por:

- Robôs manipuladores podem realizar soldagem por longos períodos, bem como proporcionar maior produtividade, repetitividade e melhor condição de trabalho ao soldador, uma vez que esse passa a não mais atuar em um ambiente altamente insalubre (3);

- Sendo o robô manipulador CNC um equipamento flexível, é factível e rápida a alteração do software de controle para a execução de tarefas distintas. Logo, além de ter maior produtividade comparada ao processo manual, atua em diferentes tarefas, seja no processo de fabricação de peças ou na manutenção (4), fato que não ocorre na automação dedicada.

Mesmo com o conhecimento de suas vantagens, não se encontra robôs manipuladores dedicados a soldagem com tecnologia nacional. Esse fato torna o custo de aquisição de sistemas importados extremamente elevado e pouco atrativo. O presente trabalho segue a linha de pesquisa e desenvolvimento característica do LABSOLDA, onde é almejado o surgimento de novas tecnologias e métodos para executá-las. Tal conduta proporciona maior desenvolvimento nacional, pois não fica concentrada apenas na utilização de equipamentos existentes no mercado. No âmbito da tecnologia da soldagem isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito as limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.

Busca-se construir um manipulador CNC robótico versátil com quatro graus de liberdade, composto por três juntas prismáticas e uma rotacional, que seja facilmente adaptável a soldas em tubos de paredes de caldeiras de usinas termelétricas. Dado que cada caldeira apresenta características distintas quanto ao diâmetro de seus tubos, o fator versatilidade é fundamental. Logo, com pequenas mudanças mecânicas e mantendo-se o mesmo sistema de controle, por intermédio de microcomputador, será possível a realização de diferentes tarefas de soldagem.

Em suma, o grande desafio é elaborar um manipulador robótico compacto, com flexibilidade de adaptação às diversas formas de superfície, com uma interface intuitiva que proporcione uma operação simples para o usuário. Aspirar-se aumentar a produtividade, não apenas com a implementação do sistema automatizado, mas também com um estudo sobre a aplicação da potencialidade de processos de soldagem que não seja o TIG, como o processo MIG/MAG (5).

2 - Material e Métodos

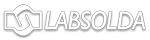

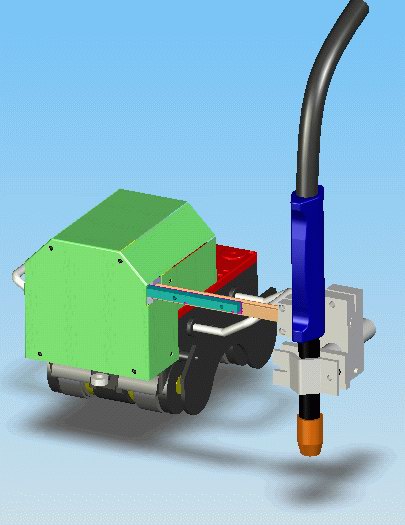

A recuperação de tubos de caldeiras de usinas termelétricas exige cordões de solda com excelente continuidade e geometria, o que é difícil de obter com a soldagem manual. Assim foi fundamental o desenvolvimento de um equipamento para tal recuperação. Esse por sua vez é um manipulador CNC robótico com quatro graus de liberdade, denominado Tartílope V4. Cada junta tem função especifica no processo de soldagem, Figura 3A, a saber:

- Junta prismática X: realiza o deslocamento axial no tubo com a velocidade de soldagem especificada. O alcance é ilimitado;

- Junta prismática Y: responsável pelo tecimento e seguimento da junta a ser soldada. Possui um deslocamento máximo de 200 mm;

- Junta prismática Z: ajuste da distância bico de contato peça (DBP). Apresenta um deslocamento máximo de 42 mm;

- Junta rotacional A: deslocamento angular em torno da junta prismática X ou Y, com o objetivo de regular o ângulo de ataque da tocha de soldagem. É possível um giro de ±50º em relação a normal da superfície a ser soldada.

Uma vez que o manipulador é destinado a operar em ambientes de difícil acesso, não bastaria apenas o robô ser compacto, mas também é fundamental reduzir ao máximo seu painel de controle. Assim as placas de acionamento, servos drivers, e placas de isolamento de sinais foram selecionadas e projetadas a fim de serem alocá-las dentro do próprio Tartílope V4, Figura 3B.

|

(A) |

(B) |

Figura 3. Solução implementada. Em (A) as juntas do manipulador e em (B) o seu interior.

Com a análise da estrutura e dos movimentos realizados pelo robô manipulador, partiu-se para a pesquisa de um método de controle similar ao empregado em equipamentos CNC's baseados em microcomputadores. O objetivo de tal linha de pesquisa foi elaborar IHM's (Interface Homem-Máquina) mais intuitivas, facilitar a interação com softwares de CAD (Computer Aided Design), possibilitando assim o planejamento de trajetórias complexas sem que haja dificuldade de programação.

O estudo de controladores que preenchessem os requisitos fundamentais do projeto, cominou na escolha do controlador denominado Mach3 (6). Isso ocorreu, sobretudo pelo fato deste possuir uma interface gráfica extremamente flexível, podendo-se criar um ambiente dedicado a cada processo de soldagem. Apresenta também bibliotecas para telas sensíveis ao toque (touchscreen) e configuração de teach pendant mais intuitiva que o teclado do computador.

Tal controlador não apresenta hardware e sim um programa que roda em ambiente Windows, comunicando-se com o mundo externo através da porta paralela. Sendo assim, caso haja necessidade de um maior número de entradas/saídas, basta instalar portas paralelas sobressalentes.

A tela básica de comando do Mach3, Figura 4, apresenta funções principais como no item 1, referente a barra com as opções de configuração do software. Nessa barra são parametrizados, por exemplo, a relação entre deslocamento linear e rotação do motor e também a rampa de aceleração individual para cada eixo. Já em 2, tem-se o programa em código G que será executado, o que é muito interessante, pois o operador pode cancelar o trabalho caso observe algum erro de programação. Em 3, encontra-se a posição atual dos eixos, bem como a possibilidade de referenciá-los. Em 4, tem-se as trajetórias a serem realizadas. Essa função possibilita que se tenha uma idéia da tarefa que será executada, facilitando assim a visualização de um ponto de programação equivocado. E em 5, o controle do processo, com opções de start, stop, load G code, edit G code, entre outros. Com essas opções na tela de controle e utilizando um monitor sensível ao toque, o operador tem acesso a todas as funções do equipamento sem que seja necessário o emprego de outro periférico. Logo, torna-se mais simples e rápido a programação e o acompanhamento das tarefas de soldagem a serem efetuadas.

|

|

Figura 4. Tela de comando Mach3.

Outro ponto relevante no desenvolvimento do projeto, foi a implementação de um sistema de servo acionamento CC. Esse sistema de acionamento proporcionou a redução de problemas relacionados com vibrações e ruídos, problemas esses comuns em um acionamento tradicional com motores de passo, Figura 5. Com o emprego de realimentação de posição e velocidade, o sistema eletrônico de controle do movimento dosa a corrente fornecida ao motor, tendendo manter os parâmetros desejados mesmo que forças externas e/ou perturbações atuem no manipulador. Logo, insucessos no deslocamento são menos prováveis.

Outro ponto a considerar é a maior velocidade alcançada por servo motores CC. Pode-se assim adicionar uma redução em sua saída. Com tal redução, a inércia refletida sobre o eixo do motor diminui consideravelmente, aumentando a carga máxima que o mesmo consegue deslocar.

Em suma, o emprego desse sistema de acionamento acarreta na diminuição do peso e ruídos do equipamento, e aumenta a velocidade de deslocamento e melhora a rampa de aceleração.

|

(a) Método tradicional |

(b) Método empregado |

Figura 5. Sistemas de acionamento.

Todo o conjunto de acionamento do manipulador é dividido em três partes, sendo o diagrama geral do sistema representada na Figura 6, onde cada uma representa:

- Painel elétrico de comando: é constituído pela fonte de alimentação e o circuito elétrico lógico de intertravamento responsável pela segurança do sistema;

- Periféricos: são os componentes diretamente ligados com o controle do robô manipulador. Entre eles: computador, interface homem-máquina e a fonte de soldagem;

- Manipulador: formado pela estrutura mecânica do manipulador, além de placas para o isolamento de sinais, servo drivers, servo motores e sensores das juntas.

|

|

Figura 6. Diagrama de funcionamento do manipulador.

Como resultado final, a Figura 7 mostra todo o conjunto utilizado como base para os testes. Sendo o sistema de controle formado por um microcomputador e um painel com botões liga, desliga, emergência, pausa, verifica trajetória e desabilita limites. A IHM é composta por um monitor sensível ao toque de 9 polegadas. A fonte de soldagem é parte integrante da pesquisa em soldagem de tubos de caldeiras e por esse fato apresenta um tamanho reduzido, posto as dificuldades de acessibilidade dos locais de trabalho. Por último, tem-se o manipulador CNC robótico.

|

|

Figura 7. Componentes do sistema automático de soldagem.

3 - Resultados

Os testes preliminares foram realizados na caldeira 4 do Complexo Termelétrico Jorge Lacerda localizado no município de Capivari de Baixo no estado de Santa Catarina. Para os testes foi utilizado o processo MIG/MAG convencional e trajetória com tecimento triangular, sendo que a posição de soldagem foi vertical descendente.

Os resultados foram satisfatórios, pois mesmo em um ambiente insalubre como o interior da caldeira, Figura 8A, o equipamento não apresentou qualquer problema. Através da Figura 8B é possível notar que os cordões de solda têm excelente continuidade, uniformidade entre eles e boa geometria, tendo em média largura de 10 mm e altura de 3 mm. Já com a análise da Figura 8C, nota-se a ausência de poros e trincas. Tais características são fundamentais na tarefa de recuperação de tubos.

(A) (A) |

(B) (B) |

(C) (C) |

Figura 8. Testes em campo. Em (A) o manipulador CNC robótico e em (B) os resultados iniciais de recuperação e em (C) região de tubo revestida e submetida a ensaio com líquido penetrante.

4 - Discussão

O desenvolvimento do Tartílope V4 é uma evolução de outro equipamento gerado através de pesquisa oriunda do próprio LABSOLDA, sendo este denominado Tartílope V2. Logo, a análise comparativa é realizada entre esses dois manipuladores para a soldagem.

O ponto de partida nas modificações foi a automatização de mais duas juntas de deslocamento, uma relacionada com a distância bico de contato peça e a outra com o ângulo de ataque da tocha de soldagem na superfície a ser recuperada. Isso por si só diminuiu significativamente o tempo de ajuste da posição adequada de soldagem.

O sistema de acionamento foi completamente reprojetado, migrando-se de um acionamento em malha aberta e com motores de passo para um servo acionamento em malha fechada através de servo motores CC. Essa alteração diminuiu significativamente a quantidade de ruídos e vibrações geradas durante a operação. Como resultado direto obteve-se cordões com maior continuidade. Outro ponto fundamental dessa alteração na forma de acionamento, é a confiabilidade. Anteriormente havendo algum problema em um dois eixos o sistema continuava funcionando, o que poderia acarretar em danos na peça que estivesse sendo soldada. Agora qualquer falha, seja no acionamento ou no controle, desliga automaticamente o manipulador e a fonte de soldagem, paralisando assim a operação o que evita possíveis estragos.

Outra mudança significativa foi a alteração do sistema de controle. O Tartílope V2 utiliza um microcontrolador e um software desenvolvido pelo próprio laboratório. Tal fato é vantajoso por proporcionar total domínio sobre a tecnologia, entretanto torna a evolução mais lenta, uma vez que não existe um grande número de pessoas envolvidas em aprimoramentos. Para o Tartílope V4 foi selecionado um controlador CNC, denominado Mach3, que utiliza um computador convencional como plataforma de controle. Com esse sistema a implementação de novas funções torna-se mais rápida, dado que existe uma rede de suporte ao mesmo.

No que diz respeito a IHM tem-se agora uma tela mais intuitiva e simples para o operador. A Figura 9A traz a IHM do Tartílope V2 baseada em um display de segmentos monocromáticos. Já a Figura 9B mostra a IHM do Tartílope V4, sendo essa uma interface gráfica situada no ambiente Windows.

|

(A) |

(B) |

Figura 9. Interfaces. Em (A) a IHM do Tartílope V2 e em (B) a IHM do Tartílope V4.

5 - Conclusão

O desenvolvimento até o ponto atual é satisfatório, posto que os testes efetuados em campo mostraram bons resultados. Assim, é viável a continuidade no desenvolvimento buscando tornar o protótipo em produto. Nesse sentido, tem-se como sugestão a troca do microcomputador convencional por um sistema de controle embarcado, o que reduziria significativamente o tamanho do mesmo. Também é fundamental aperfeiçoar a IHM para torná-la ainda mais simples e intuitiva.

Os resultados relacionados com as características geométricas dos cordões também foram satisfatórios, com altura média de 3 mm e largura de 10 mm e não apresentaram descontinuidades.

Este trabalho também poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Bons exemplos são os desenvolvimentos de um sistema para controle de altura da tocha e integração de sistemas CAD/CAM na determinação das trajetórias de soldagem principalmente no corte de metais por intermédio dos processos de oxicorte e plasma.

6 - Agradecimentos

Os autores agradecem a toda equipe do LABSOLDA pelo suporte técnico, ao PRH-09 (Programa de Recursos Humanos) da ANP (Agência Nacional do Petróleo) e a TRACTEBEL Energia S/A pelo suporte financeiro e viabilização dos testes.

7 - Referências Bibliográficas

[1] FELIPPE, L., SANTO, E.O. E. , IISEMASE, CO-GUT-01, 1998 - GCOI/SCM

[2] PIRES, J. N.; LOUREIRO, A.; BOLMSJÖ, G. Welding robots: technology, system issues and applications. Springer. London. 2006.

[3] BROERING, C. E. Desenvolvimento de Sistemas para a Automatização da Soldagem e do Corte Térmico. Fev. 2005. 96p. Dissertação de mestrado. Dept. de Eng. Mecânica, UFSC, Florianópolis, 2005.

[4] SCIAVICCO, L.; SICILIANO, B. Modelling and Control of Robot Manipulators. Second Edition. Springer. London. 1999.

[5] DUTRA, J. C., FELIPPE, L. Desenvolvimento de tecnologias e de equipamentos para a recuperação por soldagem de tubos de paredes de água de caldeira. Disponível em: <http://www.tractebelenergia.com.br/uploads/2h0f7eri.pdf>. Acesso em: 22 de janeiro de 2008.

[6] ART SOFT. Using Mach3 Mill. Disponível em: <http://www.machsupport.com/documentation/M3M1_84-A2.pdf>. Acesso em: 15 de setembro de 2007.

Autores:

- Renon Steinbach Carvalho (2)

- Jair Carlos Dutra (3)

- Nelso Gauze Bonacorso (4)

(1) 63o Congresso Anual da ABM - 28 de julho a 1 de agosto de 2008 - Santos - São Paulo - Brasil

(2) Mestrando em Engenharia Mecânica, Laboratório de Soldagem (LABSOLDA), Departamento de Engenharia Mecânica, UFSC, Florianópolis. Este endereço de email está sendo protegido de spambots. Você precisa do JavaScript ativado para vê-lo.

(3) Dr., Prof. do Departamento de Engenharia Mecânica da UFSC, Laboratório de Soldagem (LABSOLDA), Florianópolis. Este endereço de email está sendo protegido de spambots. Você precisa do JavaScript ativado para vê-lo.

(4) Dr., Prof. do Departamento Acadêmico de Metal-Mecânica do CEFET/SC, Laboratório da Automação Hidráulica e Pneumática (LAHP), Florianópolis. Este endereço de email está sendo protegido de spambots. Você precisa do JavaScript ativado para vê-lo.