INFORMAÇÕES GERAIS

Coordenador:

Renon Steinbach Carvalho, doutorando em Engenharia Mecânica / UFSC

Orientador: Prof. Dr. Jair Carlos Dutra

Co-orientador: Prof. Dr. Nelso Gauze Bonacorso

Data de Início: 01/04/2007

Data de Término: 2009

Recursos Externos:

Bolsa ANP – PRH09

1 OBJETIVOS E CONTRIBUIÇÕES

O presente trabalho seguirá a linha de pesquisa e desenvolvimento característica do LABSOLDA, onde é almejado o surgimento de novas tecnologias e métodos para executá-las. Tal conduta proporciona maior desenvolvimento nacional, pois não fica concentrada apenas na utilização de equipamentos existentes no mercado. No âmbito da tecnologia da soldagem isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito as limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.

É sabido que equipamentos dedicados a uma única atividade apresentam custos mais elevados de desenvolvimento. Busca-se então construir um manipulador CNC (Comando Numérico Computadorizado) versátil com quatro graus de liberdade, três lineares e um rotacional, que seja facilmente adaptável a soldas em dutos e paredes planas ou curvas. Logo, com pequenas mudanças mecânicas e mantendo-se o mesmo sistema de controle, por intermédio de microcomputador, será possível a realização de diferentes tarefas de soldagem. Em suma, o grande desafio é elaborar um manipulador robótico compacto, com flexibilidade de adaptação às diversas formas de superfície, com uma interface intuitiva que proporcione uma operação simples para o usuário. Aspirar-se aumentar a produtividade, não apenas com a implementação do sistema automatizado, mas também com um estudo sobre a potencialidade de processos de soldagem que não seja o eletrodo revestido, como o processo MIG/MAG. Assim, deseja-se trabalhar com diferentes processos de soldagem (MIG convencional, MIG pulsado, MIG com pulsação térmica e Plasma com adição de pó), bem como novas técnicas de soldagem que estão sendo desenvolvidas, por exemplo o CCC (Curto Circuito Controlado).

Muitos são os fatores que baseiam o desenvolvimento de um robô manipulador para a soldagem no setor energético. Basicamente o equipamento é destinado à automatização da união de dutos para a construção de linhas dutoviárias. Com a adaptação de um trilho com base magnética, poderá ser utilizado para a soldagem de paredes curvas, como por exemplo, em paredes de reservatórios e na instalação de lining em unidades de destilação e recuperação de tubos de paredes de caldeiras de usinas termelétricas.

Com o aumento da eficiência na soldagem de dutos, o tempo de construção de uma linha dutoviária será reduzido drasticamente. Isso proporcionará grande redução nos custos relacionados principalmente com o aluguel de equipamentos e mão de obra. Haverá também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. As vantagens no que diz respeito aos gastos, tempo de execução e condições de trabalho do operador também são observadas para a soldagem de lining como para a manutenção de usinas termelétricas.

Outro ponto importante é o fato do equipamento proposto ser um robô manipulador CNC flexível e não um projeto de automação dedicada. Logo, seu emprego não fica restrito às tarefas apresentadas, podendo ser utilizado em distintas tarefas industriais e em pesquisas de instituições de ensino. O referido projeto vem então atuar em conjunto com as pesquisas realizadas sobre processos de soldagem, a fim de viabilizar novos métodos de fabricação e manutenção.

Embora, sistemas flexíveis de soldagem possuam grandes vantagens e sejam muito utilizados internacionalmente, o Brasil carece de equipamentos com tecnologia nacional. O desenvolvimento de tais equipamentos é fundamental, pois o custo de manipuladores provenientes do exterior é extremamente elevado e não há a possibilidade de alterações que vislumbrem a aplicação em outras tarefas, uma vez que em geral os equipamentos são de arquitetura fechada e conhecida apenas pelo fabricante. Este projeto promove subsídios científicos e tecnológicos para novas pesquisas, além de suplantar uma deficiência existente no país que consiste na falta de equipamentos para a automação da soldagem.

2 ANTECEDENTES E FUNDAMENTAÇÃO TEÓRICA

O emprego de robôs vem se mostrando cada vez mais importante para a obtenção de trabalhos com melhor qualidade e realizados em menor tempo. Isso gera significativa diminuição no custo final de produção ou de reparo de peças. A utilização de robôs, entretanto, não é a melhor opção como via geral de regra. É aconselhável o seu emprego em processos de média produção, onde se mostra mais vantajoso que a operação manual ou a automação dedicada [1].

No que tange a soldagem, é interessante a implementação de sistemas robotizados principalmente por:

1. Robôs manipuladores podem realizar soldagem por longos períodos, bem como proporcionar maior produtividade, repetitividade e melhor condição de trabalho ao soldador, uma vez que esse passa a não mais atuar em um ambiente altamente insalubre;

2. Sendo o robô manipulador CNC um equipamento flexível, é factível e rápida a alteração do software de controle para a execução de tarefas distintas. Logo, além de ter maior produtividade comparada ao processo manual, atua em diferentes tarefas, seja no processo de fabricação de peças ou na manutenção, fato que não ocorre na automação dedicada.

Mesmo com o conhecimento de suas vantagens, não se encontra robôs manipuladores dedicados a soldagem com tecnologia nacional. Esse fato torna o custo de aquisição de sistemas importados extremamente elevado e pouco atrativo. Como exemplos de possíveis atuações de robôs para a automação da soldagem no panorama nacional citam-se: união de dutos, revestimento de torres de processamento de óleo pesado e recuperação de tubos de paredes de caldeiras de usinas termelétricas.

No cenário petrolífero nacional as linhas dutoviárias apresentam um elevado custo, sobretudo pelo alto tempo gasto em sua construção, onde se inclui aluguéis de equipamentos na ordem de dezenas de milhares de dólares por dia. Assim, otimizações nesta operação se tornam deveras atrativas para as empresas contratantes e executoras de serviços.

Atualmente grande parte das soldas de passe de raiz na união de dutos é realizada com o processo de eletrodo revestido e de forma manual (Figura 2.1). Esse fato explica-se, sobretudo, pela tradição, desconhecimento da possibilidade de emprego do processo MIG (Metal Inert Gas) e falta de relação eficiente entre o soldador e o engenheiro que busca introduzir um novo processo [2,3].

Para a otimização da união de dutos, apenas o desenvolvimento de um robô manipulador não garante produtividade e qualidade. É fundamental ter um processo de soldagem robusto. Assim, além do robô manipulador será utilizado e parametrizado o CCC. Esse sistema monitora o processo de soldagem e atua quando há detecção de curto-circuito. É obtido então maior controlabilidade do passe de raiz e drástica redução da quantidade de salpicos (Figura 2.2).

|

|

|

Figura 2.1 – Soldagem de linhas dutoviárias

|

|

|

Figura 2.2 – Em (a) MIG/MAG convencional por curto-circuito e em (b) CCC

No setor petroquímico existem problemas relacionados com a corrosão devido principalmente aos altos teores de H2S e acidez naftênica existente no petróleo brasileiro. Esse problema se evidencia de forma acentuada em torres de processamento de óleo pesado, sendo que uma solução comumente adotada é o revestimento com chapas de aço inoxidável (Figura 2.3), a fim de obter maior resistência à ação de meios corrosivos [4,5].

Em operações de revestimento com lining chega-se a ter algo correspondente à 1500m lineares de solda. Logo, um robô manipulador certamente tornaria a instalação do revestimento mais rápida, diminuindo significativamente os gastos com mão-de-obra e o tempo de parada para manutenção da torre.

O objetivo não é apenas tornar a instalação do revestimento mais rápida através da utilização do robô, mas também ajustar um processo de soldagem que proporcione maior produtividade e menor gasto. Nessa linha será dada continuidade no estudo, em conjunto com o desenvolvimento do manipulador, da utilização de variantes do processo MIG/MAG com arame maciço embasado nos resultados alcançados por Abdalla [4].

Figura 2.3 – Soldagem de lining [4]

Outro problema relacionado com o setor energético diz respeito às usinas termelétricas. É sabido que com o aumento da demanda de energia, as usinas termelétricas têm um grau de importância elevado, desempenhando assim um papel de agente equalizador principalmente quando o nível das usinas hidrelétricas atinge um estado crítico. Logo, é vital manter as termelétricas nas melhores condições possíveis, além de se ter em prontidão procedimentos rápidos e adequados para a manutenção.

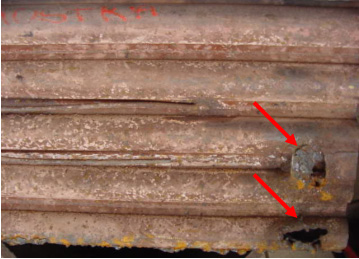

Freqüentemente os tubos das paredes da caldeira se rompem devido principalmente à erosão e a corrosão causadas pelas impurezas e calor gerados na queima de carvão (Figura 2.4).

Hoje a recuperação das zonas rompidas, é efetuada por intermédio de soldagem manual utilizando-se o processo TIG (Tungsten Inert Gas). Entretanto, esse procedimento se mostra lento, acarretando em grandes períodos de paralisação da caldeira, além de ser altamente dependente das tendências de cada soldador, não proporcionando repetitividade ao processo.

|

|

|

Figura 2.4 – (a) Parede de caldeira e (b) danos causados por erosão e corrosão

Diante do exposto anterior, fica evidente então que o setor energético brasileiro carece de tecnologia em equipamentos com o objetivo de automatização dos procedimentos de soldagem.

A robotização da soldagem, além de proporcionar maior repetitividade e maior agilidade nos trabalhos, abre caminho para que a indústria utilize processos de soldagem com maior produtividade. Esses processos em muitos casos são de difícil implementação, pois os soldadores são resistentes à mudança, preferindo continuar trabalhando com os processos que já estão habituados.

Na soldagem aplicada à recuperação e fabricação de peças de grande porte é inviável a utilização de robôs antropomórficos (Figura 2.5). Isso porque tais robôs, que realizam movimentos similares ao do braço humano, têm dificuldades de operação em ambientes confinados devido às colisões ocasionadas durante a execução de trajetórias. Outro ponto fundamental é que robôs antropomórficos, de forma geral, são pesados e necessitam de grande rigidez em sua base, assim o transporte e a instalação em campo são extremamente complexos.

|

|

Figura 2.5 – Robô antropomórfico

Para a soldagem em campo, por exemplo a união de dutos, encontram-se soluções dedicadas que atendem as restrições relacionadas com a facilidade de manuseio do equipamento (Figura 2.6). Entretanto esses robôs não apresentam flexibilidade que adaptação a outras tarefas e geralmente são equipamentos com apenas dois ou três graus de liberdade. Com essa restrição de mobilidade o robô não viabiliza o correto posicionamento da tocha de soldagem em certas operações. Além disso, esses manipuladores são provenientes de tecnologia estrangeira, o que torna seu custo de aquisição elevado.

|

|

|

Figura 2.6 – Manipuladores para soldagem MIG Orbital: (a) manipulador produzido pela DYNATORQUE e em (b) pela POLYSOUDE

Com o intuito de desenvolver sistemas de deslocamento para a soldagem, o LABSOLDA realiza há anos pesquisas em tal área, visando fornecer ao mercado produtos de qualidade e com tecnologia nacional (Figura 2.7). O primeiro dispositivo desenvolvido possuía um grau de liberdade e a finalidade de controlar a velocidade de deslocamento durante a trajetória de soldagem. Tal equipamento foi batizado de SDP, sistema de deslocamento e posicionamento. Entretanto, apresentava muitas limitações, em geral relacionadas com a estrutura mecânica.

Visando solucionar os problemas do SDP, desenvolveu-se um novo equipamento, Tartílope V1, com uma concepção mecânica completamente nova, mantendo-se basicamente a mesma unidade de controle.

Com os conhecimentos adquiridos, tanto no SDP, quanto no Tartílope V1, o LABSOLDA iniciou a pesquisa de um sistema de deslocamento com dois graus de liberdade, Tartílope V2. O objetivo de tal desenvolvimento era a realização de soldas utilizando o movimento de tecimento, aliado a um sistema de seguimento de junta [6].

|

|

|

|

Figura 2.7 – Evolução dos dispositivos de soldagem: (a) SPD, (b) Tatílope V1 e em (c) Tartílope V2

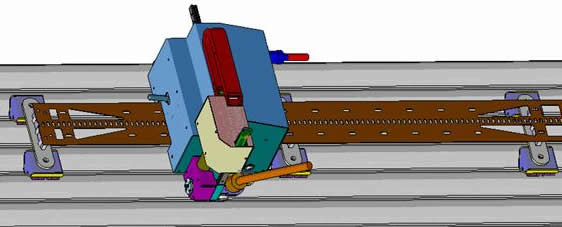

No campo da soldagem de dutos, o LABSOLDA vem realizando testes com um sistema de soldagem orbital MIG (Figura 2.8). O referido equipamento apresenta automatização em somente dois graus de liberdade e faz uso de um motor CC para o acionamento do eixo X e um motor de passo para o eixo Y.

|

|

Figura 2.8 – Manipulador para soldagem MIG orbital

3 APARATO EXPERIMENTAL

3.1 TARTÍLOPE V4

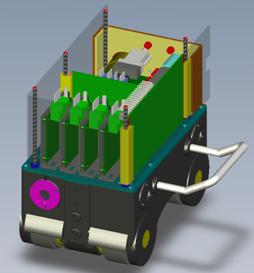

Visando a constante evolução de seus equipamentos e embasado nos conhecimentos alcançados em projetos com um e dois graus de liberdade (SDP, Tartílope V1 e Tartílope V2), o LABSOLDA deu início ao desenvolvimento de um manipulador com quatro graus de liberdade (Tartílope V4). Cada junta tem função especifica no processo de soldagem, a saber (Figura 3.1a):

- Junta prismática X: realiza o deslocamento em torno do duto com a velocidade de soldagem especificada. O alcance é ilimitado;

- Junta prismática Y: responsável pelo seguimento da junta a ser soldada. Possui um deslocamento máximo de 200mm;

- Junta prismática Z: ajuste da distância bico de contato peça (DBP). Apresenta um deslocamento máximo de 42mm;

- Junta rotacional A: deslocamento angular em torno da junta prismática X ou Y, com o objetivo de regular o ângulo de ataque da tocha de soldagem. É possível um giro de ±50º em relação a normal da superfície a ser soldada.

Dado o fato do Tartílope V4 ser um manipulador destinado a operar em ambientes de difícil acesso, não bastaria apenas o robô ser compacto, mas também é fundamental reduzir ao máximo seu painel de controle. Assim o desafio é migrar os servos drivers e desenvolver placas de isolamento de forma a alocá-las dentro do próprio Tartílope V4 (Figura 3.1b). A referidas placas de isolamento são indispensáveis para garantir a confiabilidade de funcionamento do manipulador. Isso porque o processo de soldagem gera grande quantidade de ruídos, os quais são nocivos aos circuitos eletrônicos sem isolamento. O primeiro protótipo do Tartílope V4 (Figura 3.2) é destinado à soldagem orbital de dutos. O objetivo é realizar o passe de raiz e passes de preenchimento em dutos com diâmetro entre 6 e 16 polegadas. Nesse protótipo a junta angular rotaciona em torno da junta prismática Y, a fim de manter adequado o ângulo de ataque da tocha em relação a superfície do duto. Já o segundo protótipo (Figura 3.3) é voltado para a soldagem de superfícies curvas. É inicialmente montado em um trilho de 1,20m podendo posteriormente ser adicionado outros trilhos para o aumento do espaço de trabalho do manipulador. Quanto à junta angular, é passível de ser ajustado de acordo com a tarefa para rotacionar em torno da junta prismática X ou Y. Essa facilidade de adaptação deve-se ao caráter modular aplicado no desenvolvimento do Tartílope V4.

|

|

|

Figura 3.1 – (a) Juntas do Tartílope V4 e em (b) o seu interior

|

|

Figura 3.2 – Tartílope V4 para soldagem de dutos

|

|

Figura 3.3 – Tartílope V4 para soldagem de superfícies curvas

3.2 CONTROLADORES

A análise da estrutura e dos movimentos realizados pelo robô manipulador, gerou a idéia de controlá-lo da mesma forma que um equipamento CNC (Comando Numérico Computadorizado) baseados em microcomputadores. O objetivo de tal linha de pesquisa é elaborar IHM’s (Interface Homem-Máquina) mais intuitivas, facilitar a interação com softwares de CAD (Computer Aided Design), possibilitando assim o planejamento de trajetórias complexas sem que haja dificuldade de programação.

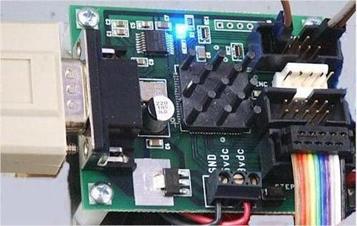

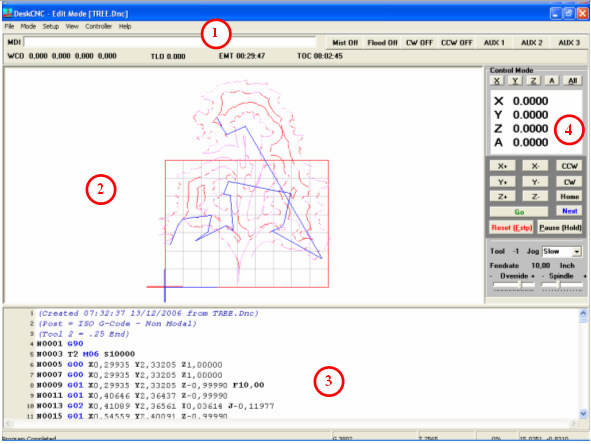

Nessa linha de pesquisa, já foram estudadas diversas opções de controladores comerciais. A solução mais plausível, considerando, tanto recursos, quanto custo, foi o controlador DeskCNC [9,10]. Esse apresenta um hardware (Figura 3.4), que se comunica com o computador através da porta serial e um software (Figura 3.5), que possibilita utilizar o próprio teclado do computador para deslocar o manipulador, facilitando assim as definições de trajetórias de soldagem. Outro atrativo é o fato de converter arquivos de formatos variados (DXF, STL, Gerber) para código G, logo é factível criar trajetórias em diferentes programas, as quais serão transformadas para linguagem G automaticamente.

Analisando a Figura 4.6, tem-se em barra com as opções de parametrização do software, além do campo MDI (Manual Data Input) e acionamento das saídas digitais (Mist, Flood, CW, CCW, AUX1, AUX2 e AUX3). O número 2 ilustra a trajetória a ser percorrida pelo manipulador. Em 3 é observado o programa em código G, o qual pode ser editado. Os controles de deslocamento manual dos eixos, bem como a posição atual dos mesmos, botão de pausa e parada de emergência são vistos em 4.

|

|

Figura 3.4 – DeskCNC (hardware)

|

|

Figura 3.5 – Tela de comando DeskCNC

Outra opção de controlador, que é denominado Mach3 [10], está sendo estudada pelo fato de possuir uma interface gráfica extremamente flexível, podendo-se criar um ambiente dedicado a cada processo de soldagem. Apresenta também bibliotecas para telas sensíveis ao toque (touchscreen) e configuração de teach pendant mais intuitiva que o teclado do computador.

Tal controlador não apresenta hardware e sim um programa que roda em ambiente Windows, comunicando-se com o mundo externo através da porta paralela. Sendo assim, caso haja necessidade de um maior número de entradas/saídas, basta instalar portas paralelas sobressalentes.

A tela básica de comando do Mach3 (Figura 3.6) apresenta funções principais como no item barra com as opções de configuração do software. Já em 2, tem-se o programa em código que será executado. Em 3 encontra-se a posição atual dos eixos, bem como a possibilidade de referenciá-los. Em 4 tem-se as trajetórias a serem realizadas. E em 5 o controle do processo, com opções de start, stop, load G code, edit G code, entre outros.

Figura 3.6 – Tela de comando Mach3

3.3 ACIONAMENTO

Atualmente os equipamentos de soldagem encontrados, tanto no exterior, quanto no LABSOLDA são acionados por motores de passo ou motores CC. Entretanto os mesmos não trabalham com realimentação de posição e velocidade, ou seja, quando é solicitado certo deslocamento a determinada velocidade, não se tem garantia que o comando será executado com sucesso. Além disso, motores de passo geram vibrações e grande quantidade de ruído, proveniente de suas características construtivas.

Aplicando-se um sistema de acionamento com servo motor CC (Figura 3.7), os problemas de vibrações e ruídos serão diminuídos drasticamente. Com a realimentação de posição e velocidade, o sistema eletrônico de controle do movimento dosa a corrente fornecida ao motor, tendendo manter os parâmetros desejados mesmo que forças externas atuem no sistema. Logo, insucessos no deslocamento são menos prováveis.

Outro ponto a considerar é a maior velocidade (RPM) alcançada por motores CC. Pode-se assim adicionar uma redução em sua saída. Com tal redução, a inércia refletida sobre o eixo do motor diminui consideravelmente, aumentando a carga máxima que o mesmo consegue deslocar.

Em suma, a alteração do sistema de acionamento acarreta na diminuição do peso e ruídos do equipamento, e aumenta a velocidade de deslocamento e melhora a rampa de aceleração.

|

(a) Método tradicional |

(b) Método proposto |

Figura 3.7 – Sistema de acionamento

O conjunto de acionamento do Tartílope V4 é dividido em três partes, sendo o diagrama geral do sistema representada na Figura 3.8, onde cada uma representa:

1. Painel elétrico de comando: é constituído pela fonte de alimentação e o circuito elétrico lógico de intertravamento responsável pela segurança do sistema;

2. Periféricos: são os componentes diretamente ligados com o controle do robô. Entre eles: computador, interface homem-máquina e a fonte de soldagem;

3. Manipulador: formado pela estrutura mecânica do manipulador, além de placas para o isolamento de sinais, servo drivers, servo motores e sensores das juntas que também constituem a lógica de acionamento.

|

Figura 3.8 – Diagrama de funcionamento do Tartílope V4

3.5 FONTE DE SOLDAGEM

A fonte de soldagem que será utilizada é uma INVERSAL 450 (Figura 3.9). Tal fonte tem como características o fato de ser multiprocesso, transistorizada e chaveada no secundário do transformador. Pode ser operada em modo remoto com controle por intermédio de um micro-computador.

|

Figura 3.9 – Fonte de soldagem INVERSAL 450

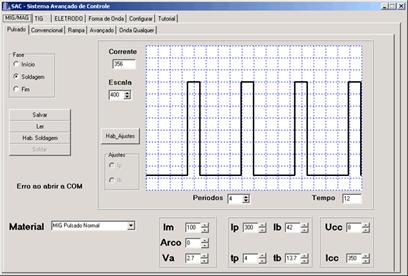

3.6 SAC

Para criar diversas formas de onda de soldagem será utilizado o Sistema Avançado de Controle (SAC) (Figura 3.10). Este software possibilita a construção de qualquer forma de onda, sendo assim é de grande auxílio ao desenvolvimento de novos processos.

|

|

Figura 3.10 – Tela SAC

3.7 SAP

O comportamento das variáveis de soldagem durante os ensaios será verificado com a utilização de um sistema de aquisição portátil denominado SAP. Este possui um software chamado OSCILOS que simula um osciloscópio próprio para a aquisição das variáveis de soldagem como corrente, tensão, velocidade de arame e vazão de gás.

4 CONCLUSÕES

O desenvolvimento de um robô manipulador para a soldagem orbital de dutos e de superfícies curvas está totalmente incorporado na metodologia de trabalho do LABSOLDA, uma vez que busca suprir uma carência científica e tecnológica existente no país por intermédio da integração de variadas áreas de conhecimento (projeto mecânico, eletrônico, sistemas de controle e acionamento elétrico, robótica, metrologia e soldagem).

Um dos desafios desta dissertação consiste em desenvolver dois protótipos de manipuladores para a soldagem. O primeiro protótipo é destinado à soldagem orbital de dutos, enquanto que o segundo é voltado para a soldagem de superfícies curvas. Outro desafio é elaborar um sistema de acionamento e controle compacto, robusto e compatível com os dois manipuladores propostos.

Este trabalho poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Bons exemplos são os desenvolvimentos de um sistema para controle de altura da tocha e integração de sistemas CAD/CAM na determinação das trajetórias de soldagem principalmente no corte de metais por intermédio dos processos de oxicorte e plasma.

5 REFERÊNCIAS

[1] PIRES, J. N.; LOUREIRO, A.; BOLMSJÖ, G. Welding robots: technology, system issues and applications. Springer.

[2] SILVA, R. H. G. Soldagem MIG/MAG em transferência metálica por curto-circuito controlado aplicada ao passe de raiz. Fev. 2005. 113p. Dissertação de mestrado. Dept. de Eng. Mecânica, UFSC, Florianópolis, 2005.

[3] YAPP, D.; BLACKMAN, S. A. Recent developments in high productivity pipeline welding. J. Braz. Soc. Mech. Sci. & Eng., Jan./Mar. 2004, vol.26, no.1, p.89-97

[4] ABDALLA, F. E. S. Aplicação das variantes MAG pulsado e MAG pulsado térmico com arame maciço em soldas de revestimento do tipo “lining”. Jul. 2005. 104p. Dissertação de mestrado. Dept. de Eng. Mecânica, UFSC, Florianópolis, 2005.

[5] BALDUCI, C. R. ; GOLDBERG, L. N. ; BOAS, M. C. V. Uso do processo arame tubular em parada de manutenção. I Encontro Técnico de Soldagem (I ENSOLD), 2005.

[6] BROERING, C. E. Desenvolvimento de Sistemas para a Automatização da Soldagem e do Corte Térmico. Fev. 2005. 96p. Dissertação de mestrado. Dept. de Eng. Mecânica, UFSC, Florianópolis, 2005.

[7] Welding Handbook. Ed. 8, Vol 2.1991. [8] CARKEN CO. DeskCNC setup & operating manual.Disponível em: <http://www.deskcnc.com/DeskCNCManual.pdf>. Acesso em: 13 de setembro de 2007.

[9] CARVALHO, R. S. ; BONACORSO, N. G. ; GESSER, F. J ; ANGELONI, G. C. ; BEZ, J. P. ; CASTOLDI, F. ; CUNHA, G. M. ; KIELING, M. J. ; MARCONDES, A. ; MARTENDAL, B. P. ; MIRANDA, M. ; MONDARDO JUNIOR, H. ; MONTERO, B. F. . Adequação Tecnológica de Uma Fresadora Didática com Comando Numérico Computadorizado. In: COBEF 2007, 2007, Estância de São Pedro. COBEF 2007, 2007.

[10] ART SOFT. Using Mach3 Mill. Disponível em:http://www.machsupport.com/documentation/M3M1_84-A2.pdf>. Acesso em: 15 de setembro de 2007.

Autores:

- Renon Steinbach Carvalho

- Jair Carlos Dutra

- Nelso Gauze Bonacorso

(a)

(a) (b)

(b) (c)

(c)